Práticas Industriais

Características dos Metais e Introdução à Usinagem: Variáveis do Processo e Torneamento

Práticas Industriais

Características dos Metais e Introdução à Usinagem: Variáveis do Processo e Torneamento

Quando tratamos de processos de fabricação, necessariamente, devemos sempre falar da usinagem, a qual podemos considerar como o processo de fabricação mais utilizado, em que uma forma específica é gerada em uma peça, por meio da retirada de material com a utilização de uma energia mecânica como fonte principal de trabalho, gerando com isso cavaco. Adicionalmente a isso, um conhecimento das características dos metais existentes possibilita um melhor direcionamento das ações necessárias para implantação de um processo de fabricação. Nesse sentido, realizaremos um estudo dos tipos de metais e suas respectivas características, assim como veremos a base introdutória do processo de usinagem, bem como das características do processo de torneamento.

De forma histórica, podemos identificar a evolução da utilização dos metais pela humanidade de uma forma bem clara e definida, a utilização dos metais pelo homem não é nada algo novo, pelo contrário, a opção e a utilização dos metais vêm evoluindo conforme a sociedade evolui.

De uma forma geral, e também gradual no início, porém de forma bem mais acelerada atualmente, os metais foram extraídos da crosta terrestre, sendo trabalhados posteriormente e utilizados em nosso dia a dia. Basicamente, podemos perceber que no mundo atual, podemos considerar quase que impossível relacionar nossas atividades sem que haja uma relação ou sem citarmos qualquer metal. Conforme cada uma das respectivas propriedades identificadas, cada metal possui usos considerados e comprovados como incomensuráveis em diversas áreas.

Simplificadamente, podemos dizer que a exploração e a utilização de materiais e, respectivamente, os metais seguiram na seguinte ordem:

Quando falamos de metal, podemos identificar que através das definições químicas existentes os materiais metálicos são identificados como substâncias inorgânicas e que contêm em sua formação um ou mais elementos metálicos, sendo que também podemos encontrar em sua formação alguns elementos considerados como não-metálicos.

Nesse sentido, um metal pode representar especificamente a um elemento, uma substância ou uma liga que existe, como cristal ou agregado de cristais, no estado sólido e a qual possui como grande característica uma excelente capacidade de conduzir eletricidade, assim como conduzir o calor, com um elevado ponto de fusão, ebulição e também uma característica específica de possuir uma elevada dureza. Além disso, podemos também citar a sua característica de elevada plasticidade, que proporciona a possibilidade iminente de sofrer grandes deformações sem que haja a sua ruptura.

Ao observarmos as novas tendências de aplicações de ligas metálicas em procedimentos de saúde, percebemos que a engenharia de biomedicina representa uma forte fonte na definição de novas oportunidade e novos materiais, nesse sentido, a utilização de ligas com memória de forma é um exemplo desse avanço.

Fonte: Villarinho (2010).

Em muitas situações, a respectiva e consequente utilização de ligas metálicas proporciona com que haja uma identificada melhora em certas propriedades dos metais, possibilitando que o campo de atuação para este grupo de materiais seja cada vez mais ampliado.

Ao longo dos anos, a crescente demanda pela utilização dos metais vem proporcionando que este material tenha um grau de importância muito grande para nós, nas mais diversas áreas podemos evidenciar a presença do metal em inúmeras áreas, como: condução de corrente eléctrica, fabricação de joias, na confecção de utensílios domésticos e de armas, na concorrida área da aeronáutica assim como na construção civil, onde também podemos citar a função de supercondutores e a aplicação em computadores e também na comunicação; enfim, como podemos perceber o metal está presente nas mais diversas áreas de atuação.

Com o objetivo de atender aos mais diversificados mercados e buscar cada vez mais a chamada e identificada melhoria das suas propriedades, a maior parte dos materiais metálicos são constituídos por ligas metálicas, em que respectivos metais não são somente utilizados de forma pura, mas fazendo com isso parte de ligas específicas.

Assim, podemos estabelecer que a liga é uma mistura específica, com um aspecto totalmente metálico e também com característica homogênea, sendo composta por um ou mais metais, ou também com a combinação de outros elementos, nessa situação específica, buscamos a obtenção de respectivas propriedades mecânicas e tecnológicas que apresentam melhores resultados que os obtidos em metais considerados como puros.

Desse modo, todas as ligas são obtidas através da respectiva combinação química de dois ou mais de um elemento metálico, ou ainda pela combinação de elementos metálicos e elementos considerados como não metálicos. A base do processo de obtenção de ligas está centrada no processo de fusão, que realiza o processo de mistura dos respectivos componentes fundidos, considerando proporções predefinidas. Além do processo de fusão, podemos enumerar outros processos existentes, dos quais podemos citar: a pressão, a aglutinação (uso de um cimento), eletrólise etc.

Basicamente, podemos considerar que os metais e suas respectivas ligas podem ser divididos em duas grandes classes, das quais podem ser identificadas como: materiais metálicos ferrosos e materiais não-ferrosos, onde:

Nesse sentido, as ligas de ferro podem ser constituídas de ferro carbono, o que acaba representando um total grande de variedade de aços, ferro inox (cromo e níquel), ferro níquel e ferro carbono manganês.

As conhecidas ligas não ferrosas são identificadas pela categoria que possuem, as chamadas ligas leves, onde elas são compostas por alumínio, titânio, magnésio e de berílio, assim como também as ligas de cobre, de níquel e refratários.

Em termos de identificação, podemos evidenciar e considerar uma nomenclatura própria, que possibilita a clara classificação das ligas existentes:

Dessa forma, podemos facilmente identificar que os metais formam um dos considerados grupos de materiais mais relevantes e utilizados entre todos os grupos de materiais destinados às construções existentes, esse grau de importância pode ser relacionado às propriedades que são identificadas e atribuídas aos metais.

As propriedades são especificadas como uma respectiva peculiaridade, que um dado material possa apresentar, quando consideramos para isso termos do tipo e da intensidade da sua possível resposta a um específico estímulo.

Ao avaliarmos as respectivas propriedades dos metais, podemos destacar que as propriedades mais significativas para produtos são:

Assim, quando realizarmos a escolha de um tipo de metal a ser utilizado para confecção de um produto, devemos necessariamente levar sempre em consideração as respectivas propriedades e, assim, relacionar com as necessidades observadas em projeto.

Ao considerarmos e avaliarmos todas as características específicas de todas as ligas metálicas estudadas, podemos ter um entendimento e uma compreensão sobre a classificação existente, bem como das respectivas diferenças existentes entre elas. Nesse sentido, assinale a alternativa que indica qual a liga que, devido a sua grande resistência à corrosão, é utilizada como matéria-prima para confecção de implantes que serão utilizados de forma biomédica.

A ação de confeccionar um produto específico está ligada a capacidade de poder transformar matérias-primas em produtos acabados, para isso, há uma forma bem ampla de empregar a utilização de uma variedade muito grande de específicos processos. De acordo com Groover (2017), esses processos podem ser subdivididos entre operações de processamento e operações de montagem. As operações de processamento são aquelas que utilizam energia para modificar a forma de um material, em que podemos destacar o processo de Conformação, Fundição e Usinagem. Desse modo, nos cabe ressaltar a evolução observada nos métodos de manufatura ao longo dos anos, onde conseguimos perceber uma transição entre métodos mais artesanais para métodos modernos, que disponibilizam condições perfeitamente favoráveis a execução das atividades e a manufatura de produtos.

A necessidade de confeccionar produtos e transformar alguma matéria-prima não é nova, como já vimos anteriormente, desde o início dos tempos o homem percebeu e identificou a necessidade vinculada à ideia de sobrevivência que, necessariamente, precisava de algo além das próprias pernas e braços para defesa, caça e trabalho.

Inicialmente, a pedra foi muito utilizada como a grande matéria-prima, porém logo o homem começou a trabalhar os metais, primeiramente o cobre, passando pelo bronze até chegar ao ferro, que foi muito utilizado inicialmente para confecção de armas e ferramentas.

Estudos mais aprofundados só começaram a surgir no início do século XIX, Taylor, no início dos anos 1900, através da descoberta do aço rápido, proporcionou um marco muito importante no desenvolvimento tecnológico do processo de usinagem.

Para toda manufatura, conseguimos identificar um ou mais métodos que possam ser aplicados, com o objetivo de produzir um componente específico. A correta definição e escolha de um método deve ser realizada, sendo necessária a análise e avaliação de alguns fatores. Basicamente, devemos ter em mente que para um processo de fabricação de um respectivo produto, seja ele mais simples possível ou mais complexo, além de possuirmos um prévio conhecimento do projeto em questão, dos materiais envolvidos e dos processos estabelecidos, em que para a realização das operações específicas possuímos uma gama de diferentes maquinários, todos com característica e funções bem definidas, dos quais podemos citar:

Além disso, é necessário também uma efetiva e eminente interação entre as diversas áreas produtivas e demais departamentos das empresas e organizações, conforme definido por Machado et al . (2009), quanto mais complexo for identificado o produto, maior será assim a necessidade de interação entre as áreas.

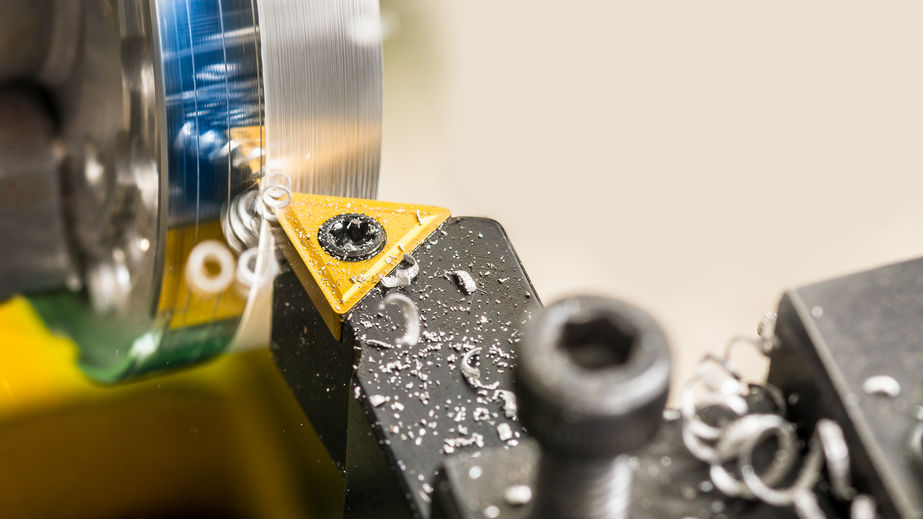

Conforme especificado na Norma DIN 8580 (2003), a usinagem é definida como sendo um respectivo processo de fabricação que confere a uma peça as características de forma, dimensões ou acabamento, ou ainda, uma respectiva combinação de qualquer um destes três itens, sendo utilizado para isso a remoção de material sob a forma de um cavaco. Para Ferraresi (2013), o cavaco pode ser definido como a porção de material retirada por uma ferramenta e, assim, caracterizada por ser de uma forma geométrica irregular.

Essa norma especifica que o estudo do processo de usinagem é baseado na mecânica (atrito, deformação plásticas), assim como na termodinâmica (calor) e nas respectivas propriedades dos materiais.

Conforme definido por Santos e Sales (2007) em seus estudos, o processo de usinagem pode ser considerado como uma parcela muito representativa e significativa entre todos os processos de fabricação. Dentro do processo de usinagem podemos destacar de forma primordial o processo de torneamento, o qual é responsável por uma parcela significativa da produção de perfis cilíndricos, assim como de perfis cônicos confeccionados na indústria metal mecânica, porém é importante ressaltar que esses não são os únicos procedimentos possíveis de serem realizados em tornos. Nesses equipamentos, podem ser produzidos roscas e cortes com bedames, como veremos posteriormente.

Adicionalmente, o processo de usinagem possibilita a obtenção de resultados operacionais satisfatórios, dos quais podemos citar:

Além disso, podemos afirmar que o processo de usinagem se destaca em relação aos demais processos necessariamente por:

Além disso, conforme observado por Trent e Wright (2000), o tamanho dos componentes também pode variar nas operações de usinagem, em que os componentes para relógios podem ser usinados e, até mesmo, asas de avião com trinta metros de comprimento.

Conforme estabelecido pela DIN 8580 (2003), todo processo de usinagem pode ser subdividido e classificado conforme a característica de sua operação, essa divisão está demonstrada na Figura 1.1.

Ao observarmos a classificação estabelecida pela Norma DIN 8580 (2003) para os tipos de processos de fabricação, podemos perceber que ela possui seis subdivisões, que estão identificadas como: fundir, conformar, separar, juntar, recobrir e alterar propriedades.

Caracterizado pelo movimento da ferramenta que é numa trajetória paralela ao eixo principal de rotação da máquina. Este torneamento pode ser tanto externo ou então interno. Para a situação em que o torneamento cilíndrico objetiva gerar na peça um entalhe circular, na posição da face perpendicular ao eixo principal de rotação da máquina, então assim o torneamento é denominado sangramento axial.

Caracterizado pelo movimento da ferramenta que assim desloca-se em uma trajetória retilínea, porém inclinada em relação ao eixo principal de rotação, onde pode ser externo ou então interno.

Caracterizado pelo movimento da ferramenta que assim se desloca em uma trajetória retilínea, porém perpendicular ao eixo principal de rotação. Para a situação em que visa-se a obtenção de uma superfície plana, então este torneamento é denominado torneamento de faceamento, porém quando o torneamento radial visa a obtenção de um entalhe circular, o mesmo então é definido como sangramento radial.

Caracterizado pelo movimento da ferramenta que assim desloca-se em uma trajetória considerada como retilínea radial ou axial, com o objetivo assim de obtenção de uma forma definida a qual é determinada pelo perfil da ferramenta.

Em nossos estudos, daremos ênfase na subdivisão correspondente ao processo de separação, em que nela se encontram especificados todos os processos considerados de usinagem e que são executados com ferramentas de geometria definidas, como: torneamento, furação, fresamento, aplainamento, brochamento, corte com serra e processo de limar, bem como os processos de usinagem executados com ferramentas de geometria não definidas, em que se destacam: a retífica, o brunimento, a lapidação, o tamboreamento e o jateamento.

Nesse sentido, e de uma forma abrangente, podemos perceber que o processo de usinagem é muito difundido em termos de utilização, conforme especificado por Machado e Silva (2004) em seus estudos, a usinagem é considerada um dos processos de fabricação mais populares do mundo, sendo responsável por transformar em cavaco cerca de 10% de toda a produção de metais e por empregar dezenas de milhões de pessoas em todo o mundo.

Ao considerarmos as características básicas de um processo de usinagem, podemos evidenciar que ele apresenta, devido a suas especificações, uma ampla utilização em todos os mercados, sendo muito difundido em operações de todos os ramos de empresas e organizações. Nesse sentido, assinale a alternativa que pode ser relacionada com processos de usinagem.

A base da execução de um processo de usinagem está relacionada diretamente à respectiva e remoção de um material por meio da interferência de uma ferramenta e uma peça a ser usinada, em que, dessa forma, a ferramenta deve ser constituída de um material que possua um grau de dureza, assim como a resistência muito superior ao material da peça a ser confeccionada.

Para a realização dessa operação, é necessário um movimento relativo entre a peça e a ferramenta a ser confeccionada. Conforme definido pela Norma DIN 8580 (2003), o estudo da usinagem é baseado puramente na mecânica (cinemática, atrito e deformação), e também na termodinâmica (geração e propagação de calor), assim como nas propriedades dos materiais.

Desse modo, podemos considerar que diversas variáveis estão atreladas ao desenvolvimento e a determinação das condições ideais para um processo de usinagem, assim, as variáveis necessariamente estão identificadas como:

No entanto, a base dos estudos e avaliações estão diretamente relacionadas aos parâmetros de usinagem clássicos, como as variáveis de controle, permitindo a avaliação de seu comportamento em determinadas condições.

De acordo com a Norma DIN 8580 (2003), o processo de usinagem está estruturado em variáveis relacionadas ao movimento, direção do movimento, percurso da ferramenta e velocidade.

Nesse sentido, ainda conforme a Norma DIN 8580 (2003), podemos listar cada uma das variáveis:

Conforme estabelecido por Trent e Wright (2000), a velocidade de corte e o avanço são considerados como os dois parâmetros de usinagem mais importantes que podem sofrer algum tipo de ajuste pelo operador do processo, a fim de possibilitar a obtenção de uma condição considerada de corte ótima, em que a profundidade de corte é, normalmente, estabelecida de forma que seja relativa ao diâmetro inicial da barra e ao diâmetro final da superfície, a qual se deseja obter o resultado.

Conforme conseguimos observar e analisar, entre todas as respectivas variáveis e as características existentes, as quais atuam de uma forma direta ou, até mesmo, indiretamente em um processo de usinagem. Assinale a alternativa que indica qual variável está relacionada com a função de identificar a velocidade instantânea do ponto de referência da aresta cortante, segundo a direção efetiva de corte.

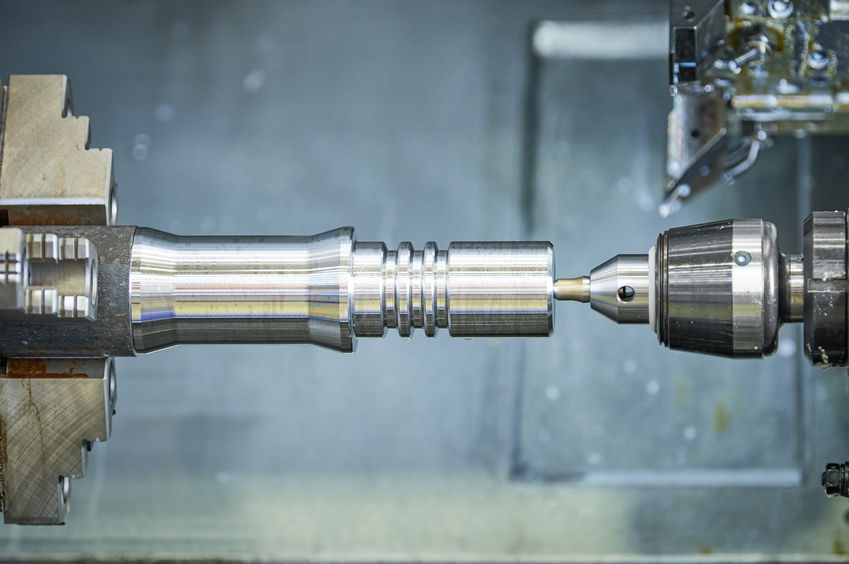

O torneamento é considerado como um processo mecânico específico de usinagem, destinado, principalmente, para a obtenção de superfícies de revolução com o auxílio de uma ou mais ferramentas consideradas como monocortantes.

Desse modo, esse processo é considerado uma perspectiva operação muito utilizada pela indústria mecânica, devido a sua capacidade de operacionalizar o grande número de formas específicas, além disso, o processo apresenta como característica uma alta taxa de remoção de cavaco.

De forma simplificada, o processo pode ser classificado em:

Em termos funcionais, o processo de torneamento está baseado na respectiva ação da peça realizar um movimento de giro em torno do seu eixo principal de rotação da máquina e, consequentemente, a ferramenta de corte que, por sua vez, é mantida rigidamente estática, se deslocando simultaneamente de acordo com uma trajetória coplanar com o referido eixo.

Conforme definido por Ferraresi (2013), o processo de torneamento é definido como um processo mecânico de corte, no qual a peça, em geral, executa o movimento rotativo em torno do eixo principal da máquina; e a ferramenta se desloca simultaneamente segundo uma trajetória coplanar.

Em termos de resultado, podemos considerar que os processos de torneamento conseguem, como resposta de operação, as qualidades na faixa de IT6 a IT11 e, também como característica, acabamentos superficiais com Ra = 0,8 a 6,3 mm, sendo que as tolerâncias e acabamentos mais apertados são obtidos por meio de operações de torneamentos de acabamento.

Nas operações de torneamento, podemos identificar que a relação existente entre as tolerâncias consideradas como mais apertadas e o resultado da operação dependem, necessariamente, de alguns fatores específicos, como:

Por meio dos estudos realizados por König e Klocke (1997), identificou-se algumas possibilidades de realização do processo de torneamento, que podem ser estabelecidas como:

Para Ferraresi (2013, p. XXVI), o processo de torneamento pode ser dividido por meio da sua trajetória, em que o torneamento pode ser identificado como torneamento retilíneo ou curvilíneo. Nesse sentido, podemos entendê-la como:

A Norma DIN 8580 (2003) estabelece uma especificação para as velocidades envolvidas no processo de usinagem por torneamento, dessa forma, devemos fazer uma distinção relacionada à velocidade de corte, à velocidade de avanço e à velocidade efetiva de corte.

A velocidade de corte \(V_c\) é a velocidade instantânea do ponto de referência da aresta cortante, segundo a direção e o sentido de corte:

\[V_c = \frac{\pi \cdot d \cdot n}{1000}\]

Onde \(V_c\) é estabelecida em m/min;

d é o diâmetro do material em mm;

n é a rotação da peça em rpm.

De forma prática, consideramos a velocidade de corte como definida e obtida em um valor experimental, com o auxílio de tabelas que relacionam a máquina e ferramenta, a geometria da peça, o tipo de dispositivo de fixação, assim como devemos considerar a própria experiência do operador ou programador.

Quanto ao início de uma atividade de usinagem, obrigatoriamente, devemos realizar um ajuste na rotação da máquina ferramenta em relação aos rpm (rotações por minuto), isto é, ajuste realizado com base na velocidade de corte.

Com os valores de \(V_c\) conhecido por meio de tabelas, podemos calcular a rotação da máquina através da equação:

\[n = \frac{1000 \cdot V_f}{\pi \cdot d} ~(rpm)\]

A velocidade de avanço \(V_f\) é definida pela velocidade instantânea da ferramenta, segundo a direção e sentido de avanço aplicados, em que a velocidade avanço pode ser calculada pelo produto do avanço pela rotação da ferramenta:

\[V_f = f \cdot n\]

Conforme estudos realizados por Machado et al . (2011), a velocidade efetiva de corte é definida como a velocidade instantânea no ponto de referência da aresta cortante da ferramenta em relação à peça, medido a direção e o sentido efetivo de corte, em que para obtermos o valor devemos realizar a soma da vetorialmente das velocidades de corte e de avanço, como demonstrado na equação:

\[V_e = V_c + V_a\]

Onde:

\(V_e\) – Vetor velocidade efetiva de corte

\(V_c\) – Vetor velocidade de corte

\(V_f\) – Vetor velocidade de avanço

Além das respectivas velocidades identificadas acima, podemos também calcular o tempo de corte (tc), o qual especificamente resume a totalidade dos tempos ativos, representando o tempo em que os movimentos de corte assim como os movimentos de avanço ocorreram. Desse modo, a definição do tempo de corte pode ser realizada pela equação a seguir:

\[t_c = \frac{l_f}{v_f} = \frac{l_f}{f \cdot n} = \frac{\pi \cdot d \cdot l_f}{1000 \cdot f \cdot v_f}\]

Onde:

\(t_c\) é o tempo de corte em min

\(l_f\) é o percurso de corte em mm

Adicionalmente, podemos calcular a taxa de remoção de material, que representa o volume de cavaco que foi removido em uma certa unidade de tempo, onde a base deste índice é utilizada para identificação do nível de eficiência de uma operação de usinagem, onde a taxa é definida pela fórmula:

\[Q = a_p \cdot f \cdot v_c\]

Onde \(a_p\) representa a espessura do material removido.

Q = [cm³/min].

Há estudos que procuram estabelecer formas e maneiras para realizarmos operações de torneamento, obtendo cada vez mais melhores resultados. Neste sentido, a pesquisa sobre tipos de matérias-primas em ferramentas acaba ganhando um espaço considerável nas literaturas, e para conhecer um pouco mais sobre isso, leia o artigo indicado.

O processo de torneamento requer que ao definirmos as melhores condições de operação, para a especificação e determinação do tipo de maquinário a ser utilizado, devemos considerar fatores preponderantes para a devida escolha, em que podemos destacar:

Além disso, podemos identificar os tipos de tornos existentes através de uma classificação prévia, que leva em consideração diferentes fatores, como o grau de automatização assim como o tipo de controle ou comando inserido na máquina. Dessa forma, podemos classificar os tornos conforme a Figura 1.2.

Ao considerarmos todos esses equipamentos, basicamente, podemos dizer que esses equipamentos possuem uma divisão clássica como subsistemas. Apesar de haver modelos diferentes, a base desses subsistemas pode ser verificada em qualquer equipamento. Desse modo, os subsistemas são:

Além dos subsistemas mencionados, podemos enumerar outros subsistemas que cumprem funções específicas, dependendo da necessidade de cada uma, dos quais podemos citar o subsistema de emissão de fluido de corte e o subsistema de aparo do cavaco.

Uma peça de formato cilíndrico, com 250 mm de diâmetro e 500 mm de comprimento, sofrerá o processo de torneamento em um torno mecânico. Com relação ao processo a velocidade de corte, foi especificada em 20 m/min, sendo o avanço especificado em 0,25 mm/rot e a profundidade de corte necessária igual a 1,5 mm.

Com a utilização da fórmula \({{V}_{c}}=\frac{\pi .d.n}{1000}\), obtenha o valor correspondente à rotação da peça em RPM “n” e, sequencialmente, através da fórmula \(n=\frac{1000.{{V}_{f}}}{\pi .d}\), obtenha o valor da velocidade de avanço “\(V_f\) “.

Ano: 2013

Comentário: Os processos de usinagem possuem características típicas e bem específicas, além de ter um apoio de maquinários tecnológicos, porém a ação de inclusão social também tem um espaço no processo de usinagem, como em uma CNC para ser utilizada por deficientes visuais. Para conhecer mais sobre o assunto, acesse o vídeo a seguir.

Editora: Imprensa Livre

Autor: Lírio Schaeffer

ISBN: 978-85-7697-435-2

Comentário: Ao considerarmos os processos de fabricação e as práticas industriais, o processo de conformação mecânica desempenha um papel fundamental nas empresas e nas organizações, juntamente com as operações de usinagem. O livro em questão aborda os aspectos da conformação mecânica, aplicando os conhecimentos teóricos e práticos e sua real aplicação nos processos de fabricação.

Nesta unidade, conseguimos ter um entendimento sobre as características básicas dos metais e suas classificações, olhando para as principais propriedades dos metais que influenciam na hora da escolha da matéria-prima. Além disso, foi possível observar os conceitos básicos de processos de fabricação, em que conheceremos as subdivisões dos processos e suas principais características, sendo possível um aprofundamento nos conhecimentos das característica e funções do processo de torneamento, possibilitando uma identificação de suas respectivas operações, seus parâmetros mais representativos de usinagem, assim como os seus tipos de máquinas e respectivos componentes em cada uma das mesmas.

DEUTSCHES INSTITUT FUR NORMUNG E. V. DIN 8580 : manufacturing process: terms and definitions. Germany: German Institute for Standardisation, 2003.

FERRARESI, D. Fundamentos da usinagem dos metais . 16. ed. São Paulo: Edgard Blücher, 2013.

GROOVER, M. P. Fundamentos da moderna manufatura : versão SI. Rio de Janeiro: LTC, 2017.

KÖNIG, W.; KLOCKE, F. Fertingungsverfahren 1 : Drehen, Frësen, Bohren. 5. ed. Aachen: Springer, 1997.

MACHADO A. R.; ABRÃO A. M.; COELHO, R. T.; SILVA M. B.; RUFFINO R. T. Teoria da usinagem dos materiais . São Paulo: Edgard Blücher, 2009.

MACHADO, Á. R.; ABRÃO, A. M.; COELHO R. T., SILVA, M. B. da. Teoria da usinagem dos materiais . 2. ed. São Paulo: Edgard Blücher, 2011.

MACHADO, Á. R.; SILVA, M. B. da. Usinagem dos metais . 8. ed. Uberlândia: Universidade Federal de Uberlândia, 2004.

REIS, B. C. M.; PEREIRA, N. F. S.; SANTOS, A. J.; CÂMARA, M. A.; FARIA, P. E.; RODRIGUES, P. C. M.; RUBIO, J. C. C. Influência do material da ferramenta de corte sobre a usinabilidade do aço ABNT 4340 no torneamento. Revista Matéria , Rio de Janeiro, v. 24, n. 1, jan. 2019. Disponível em: http://www.scielo.br/pdf/rmat/v24n1/1517-7076-rmat-24-1-e12334.pdf . Acesso em: 4 maio 2020.

SANTOS, S. C.; SALES, W. F. Aspectos tribológicos da usinagem dos materiais . São Paulo: Artliber Editora, 2007.

SILVA, G. M. M. C. Metais e Ligas Metálicas : Uma Abordagem Experimental. 2007. Dissertação (Mestrado em Química) - Faculdade de Ciências da Universidade do Porto, Porto, Portugal, 2007. Disponível em: Metem e £iqaõ MetáUcaõ Uma aéwcdagetn ^oopenunentaí na ôecundwda. Acesso em: 10 abr. 2020.

TRENT, E. M.; WRIGHT, P. K. Metal cutting . Boston: Butterworth–Heinemann, 2000.

VILLARINHO, D. J. et al. Liga com memória de forma: estudo preliminar do grampo de Judet de Nitinol e sua possível aplicação e tórax instável. Revista HCPA , Porto Alegre, v. 30, n. 1, p. 43-48, 2010. Disponível em: https://www.lume.ufrgs.br/bitstream/handle/10183/28983/000747134.pdf?sequence=1&isAllowed=y . Acesso em: 5 maio 2020.